OEM шлицевой фланец завод

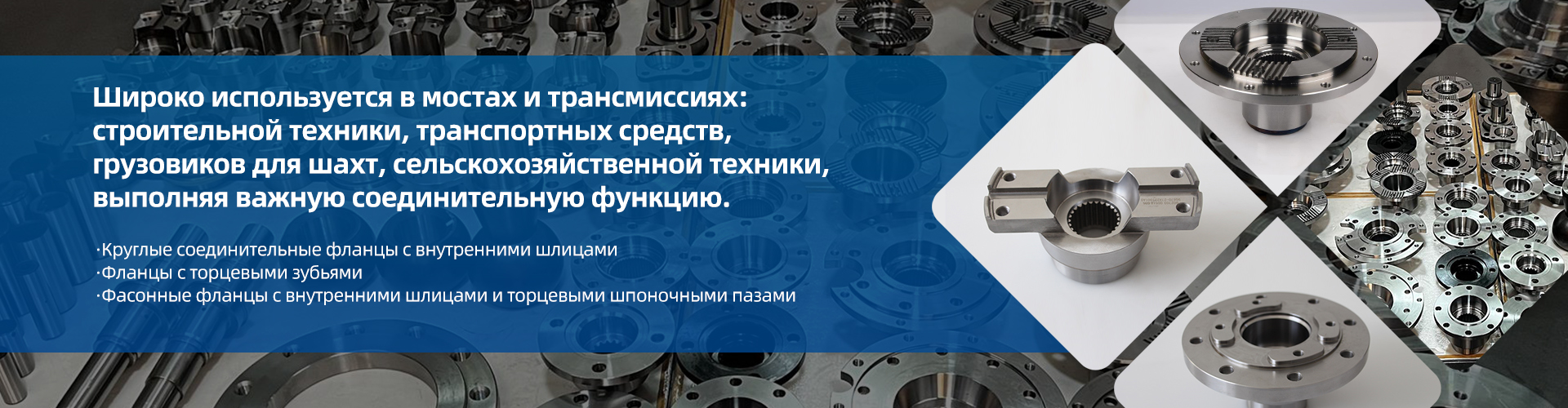

Шлицевые фланцы – незаменимые элементы в различных отраслях промышленности, от машиностроения до нефтегазовой сферы. Их роль в обеспечении герметичности и надежности соединений сложно переоценить. Если вы ищете надежного поставщика OEM шлицевых фланцев, то эта статья для вас. Мы разберем ключевые аспекты выбора, типы фланцев, особенности производства и важные факторы, на которые стоит обратить внимание при сотрудничестве с заводом шлицевых фланцев.

Что такое шлицевой фланец и для чего он нужен?

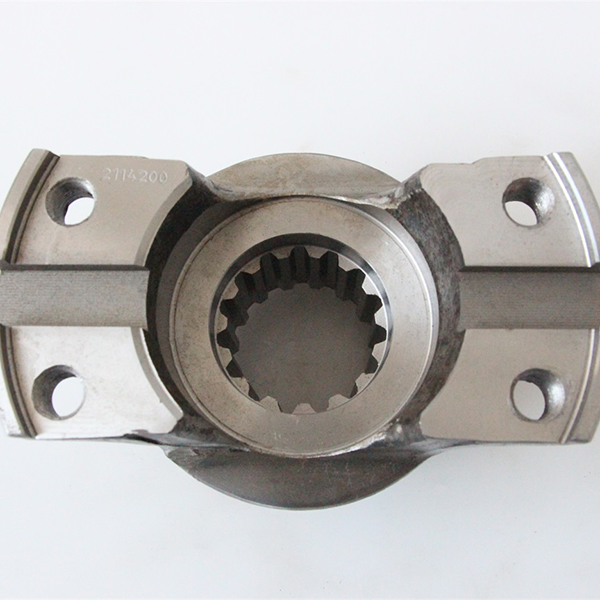

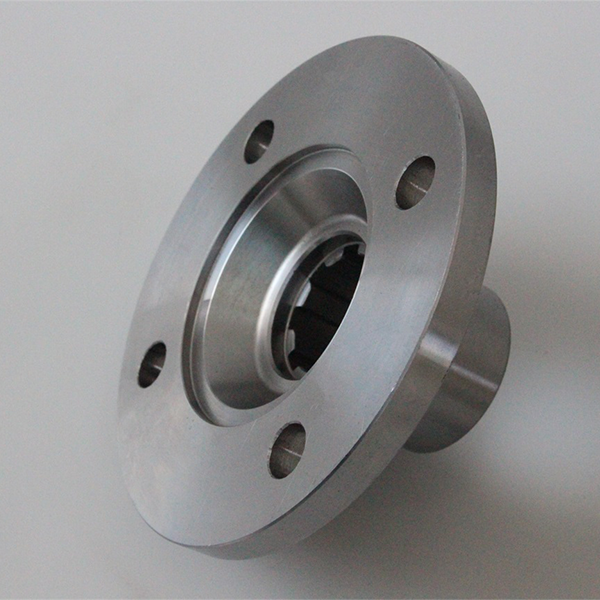

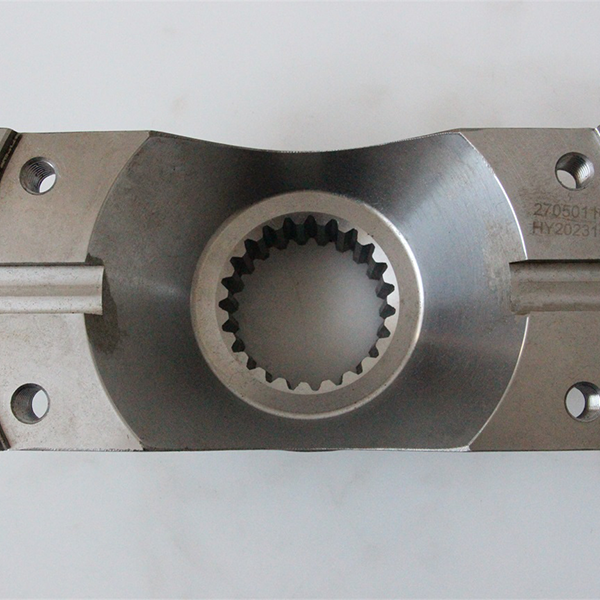

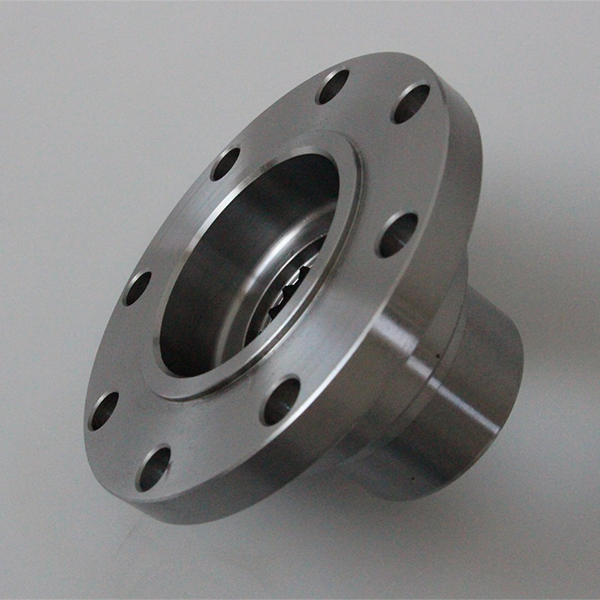

Прежде чем углубиться в детали, давайте разберемся, что такое шлицевой фланец. Это соединительный элемент, используемый для плотного соединения двух деталей, обычно вала и фланца. Характерной особенностью является наличие шлицев – зубцов, которые обеспечивают высокую степень плотности и устойчивость к вибрациям. В отличие от других типов фланцев, шлицевые фланцы не требуют использования дополнительных уплотнительных материалов, что упрощает монтаж и снижает риск утечек.

Где используются шлицевые фланцы? Почти везде, где требуется надежное соединение вала с корпусом, насосом, клапаном или другим оборудованием. Например, они широко применяются в: нефтегазовой отрасли (для соединений насосов и компрессоров), гидроэнергетике (в турбинах и генераторах), машиностроении (в станках и оборудовании), а также в химической промышленности и многих других областях.

Типы шлицевых фланцев

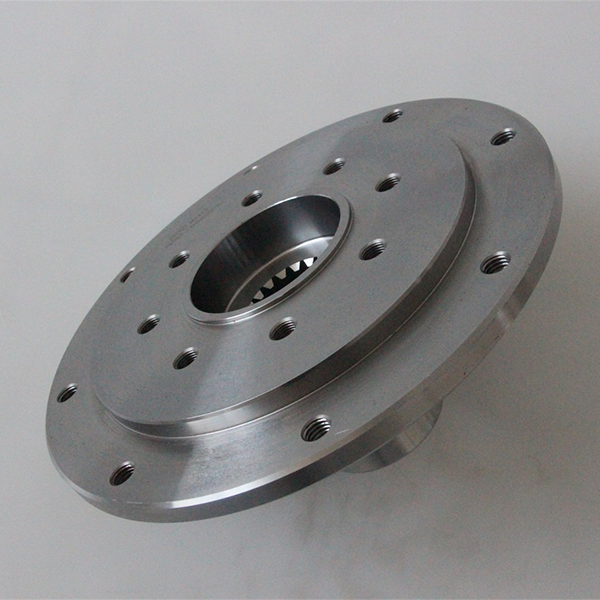

Существует несколько основных типов шлицевых фланцев, различающихся по форме и назначению. Рассмотрим наиболее распространенные:

Шлицевые фланцы с квадратными шлицами

Это самый распространенный тип шлицевых фланцев. Квадратные шлицы обеспечивают надежное сцепление и равномерное распределение нагрузки. Часто используются в сочетании с квадратными шпильками.

Шлицевые фланцы с шестигранными шлицами

Шестигранные шлицы обеспечивают более надежное соединение, чем квадратные, особенно при больших нагрузках. Они более устойчивы к размыканию при вибрациях. Часто используются в сочетании с шестигранными шпильками.

Шлицевые фланцы с прямоугольными шлицами

Прямоугольные шлицы обеспечивают высокую степень плотности соединения, но менее устойчивы к вибрациям, чем шестигранные.

Специальные шлицевые фланцы

Помимо основных типов, существуют специальные шлицевые фланцы, разработанные для конкретных применений. Например, фланцы с увеличенной толщиной, фланцы с антикоррозийным покрытием, фланцы с особыми геометрическими параметрами.

Производство шлицевых фланцев: процесс и технологии

Производство шлицевых фланцев – это сложный и многоступенчатый процесс, требующий использования современного оборудования и квалифицированного персонала. Основные этапы производства включают в себя:

Выбор материала

Материал фланца выбирается в зависимости от условий эксплуатации. Наиболее часто используются: сталь (углеродистая, легированная), нержавеющая сталь, чугун, алюминий. Для агрессивных сред применяются специальные сплавы с антикоррозийными свойствами.

Резка и обработка заготовок

Заготовки фланцев изготавливаются из выбранного материала с использованием различных методов: горячей прокатки, холодной штамповки, токарной обработки. После этого производится резка шлицев.

Термообработка

Для повышения прочности и износостойкости фланцев может применяться термическая обработка (закалка, отпуск).

Полировка и нанесение покрытий

Фланцы полируются для улучшения внешнего вида и удаления заусенцев. Для защиты от коррозии могут наноситься различные покрытия (оксидирование, хромирование, никелирование).

Контроль качества

На всех этапах производства осуществляется контроль качества. Готовые фланцы проверяются на соответствие требованиям стандартов, размеров, геометрических параметров и механических свойств.

Выбор надежного завода шлицевых фланцев: на что обратить внимание?

Выбор надежного поставщика OEM шлицевых фланцев – это ответственный шаг, от которого зависит надежность и безопасность вашего оборудования. При выборе стоит обратить внимание на следующие факторы:

- Опыт и репутация компании: Изучите историю компании, отзывы клиентов, наличие сертификатов качества. ООО Шаньдун Хунъюэ Технологии тяжелой промышленности (https://www.hongyue-tech.ru/) – это опытный производитель, специализирующийся на производстве шлицевых фланцев различных типов и размеров. Они используют современное оборудование и высококачественные материалы.

- Технологическое оснащение производства: Убедитесь, что на заводе имеется современное оборудование для производства шлицевых фланцев, включая станки с ЧПУ, оборудование для термообработки, полировки и нанесения покрытий.

- Качество используемых материалов: Узнайте, какие материалы используются для производства фланцев, и соответствуют ли они требованиям стандартов.

- Наличие сертификатов качества: Завод должен иметь сертификаты соответствия стандартам ISO 9001, ГОСТ и другим нормативным документам.

- Гибкость и индивидуальный подход: Поставщик должен быть готов изготавливать фланцы по индивидуальным размерам и требованиям.

- Цены и условия поставки: Сравните цены у разных поставщиков и обратите внимание на условия поставки и оплаты.

Например, ООО Шаньдун Хунъюэ Технологии тяжелой промышленности предлагает широкий ассортимент шлицевых фланцев различных типов, размеров и из различных материалов. У них есть возможность производства фланцев по индивидуальным чертежам, что позволяет удовлетворить потребности самых требовательных клиентов.

Сравнение материалов для шлицевых фланцев

Выбор материала является критически важным для обеспечения долговечности и надежности шлицевого фланца. Вот краткое сравнение наиболее часто используемых материалов:

- Углеродистая сталь: Наиболее доступный вариант. Подходит для сред с невысокой агрессивностью. Относительно низкая коррозионная стойкость.

- Нержавеющая сталь (AISI 304, AISI 316): Высокая коррозионная стойкость. Применяется в агрессивных средах. Дороже углеродистой стали.

- Чугун: Хорошая износостойкость и устойчивость к ударным нагрузкам. Более тяжелый, чем сталь.

- Алюминий: Легкий вес, хорошая коррозионная стойкость. Ограниченная прочность по сравнению со сталью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Основные покупатели хороших общих дифференциалов

- Ведущий завод по производству покупных фланцев

- Высококачественные профилированные фланцы

- Ведущий завод противоскользящих дифференциалов

- Завод по производству зубчатых валов коробки передач OEM

- Дешевые производители валов

- Оптовые поставщики стальных фланцев

- Отличный дифференциал

- Основные покупатели штифтов

- Обработка фланцев в Китае