Токарная обработка

Токарная обработка – это процесс удаления материала с вращающейся заготовки для придания ей желаемой формы. В этой статье мы подробно рассмотрим все аспекты токарной обработки: от основных принципов и типов станков до выбора инструментов и оптимизации процесса. Мы предоставим практические советы, примеры и рекомендации, которые помогут вам повысить эффективность и качество вашей работы.

Основные принципы токарной обработки

Токарная обработка основана на принципе вращения заготовки и перемещении резца. Резец снимает слой материала, создавая нужную форму и размеры детали. Важно правильно подобрать скорость вращения шпинделя, скорость подачи резца и глубину резания для достижения оптимального результата.

Типы токарных станков

Существует несколько типов токарных станков, каждый из которых предназначен для выполнения определенных задач:

- Токарно-винторезные станки: Универсальные станки, подходящие для обработки широкого спектра деталей.

- Токарные станки с ЧПУ: Станки с числовым программным управлением, обеспечивающие высокую точность и автоматизацию процессов.

- Токарные автоматы: Предназначены для массового производства деталей.

- Вертикальные токарные станки: Используются для обработки крупных и тяжелых заготовок.

Выбор инструментов для токарной обработки

Правильный выбор инструментов является ключевым фактором успешной токарной обработки. К основным типам инструментов относятся:

- Резцы для наружной обработки: Для обточки наружных поверхностей деталей.

- Резцы для внутренней обработки: Для расточки отверстий.

- Отрезные резцы: Для отрезания деталей от заготовки.

- Резьбонарезные резцы: Для нарезания резьбы.

Выбор инструмента зависит от материала заготовки, требуемой точности и типа выполняемой операции. Важно учитывать следующие параметры:

- Материал резца: Твердосплавные резцы, резцы из быстрорежущей стали, керамические резцы и т.д.

- Геометрия резца: Угол заточки, угол наклона и т.д.

- Покрытие резца: Для повышения износостойкости и улучшения режущих свойств.

Технологический процесс токарной обработки

Процесс токарной обработки включает в себя несколько этапов:

- Подготовка заготовки: Определение размеров, проверка материала, центровка заготовки.

- Установка заготовки: Закрепление заготовки в патроне или другом приспособлении.

- Выбор режимов резания: Определение скорости вращения шпинделя, скорости подачи резца и глубины резания.

- Обработка: Выполнение операций обточки, расточки, отрезки, нарезания резьбы и т.д.

- Контроль размеров: Измерение размеров детали для проверки соответствия чертежу.

Режимы резания и их оптимизация

Оптимальные режимы резания зависят от материала заготовки, материала резца и требуемой точности. Основные параметры режимов резания:

- Скорость резания (Vc): Скорость движения режущей кромки резца относительно заготовки, измеряется в метрах в минуту (м/мин).

- Подача (f): Перемещение резца за один оборот заготовки, измеряется в миллиметрах на оборот (мм/об).

- Глубина резания (t): Снимаемый слой материала за один проход резца, измеряется в миллиметрах (мм).

Правильный выбор режимов резания позволяет:

- Повысить производительность.

- Улучшить качество поверхности.

- Увеличить срок службы инструмента.

- Снизить затраты на обработку.

Примеры применения токарной обработки

Токарная обработка находит применение в различных отраслях промышленности:

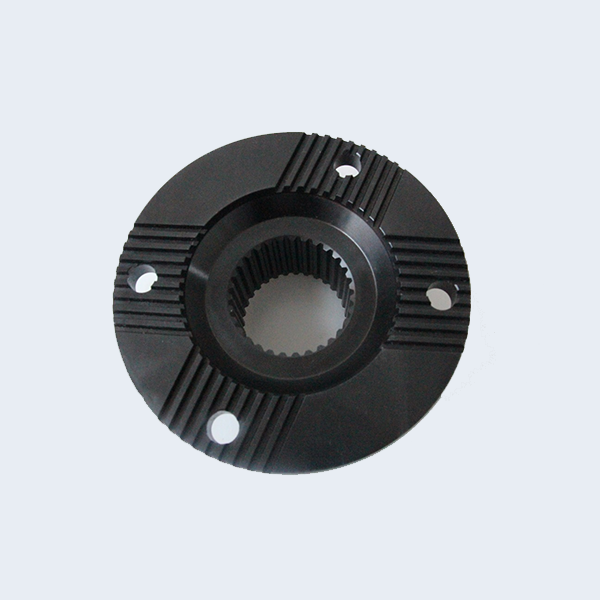

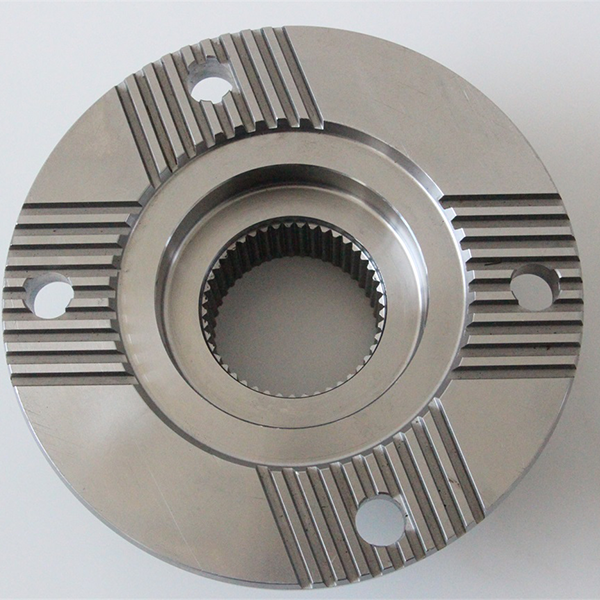

- Машиностроение: Производство валов, шестерен, втулок и других деталей.

- Авиационная промышленность: Изготовление деталей самолетов и вертолетов.

- Автомобилестроение: Производство деталей двигателей, коробок передач и других узлов.

- Медицинская промышленность: Изготовление медицинских имплантатов и инструментов.

Примеры конкретных деталей, изготавливаемых методом токарной обработки, включают:

- Вал коленчатый

- Шестерня

- Втулка

- Шпиндель

- Корпус

Преимущества и недостатки токарной обработки

Преимущества:

- Высокая точность обработки.

- Возможность обработки широкого спектра материалов.

- Высокая производительность.

- Гибкость в выборе размеров и форм деталей.

Недостатки:

- Ограничение по форме деталей (преимущественно тела вращения).

- Необходимость в квалифицированном персонале.

- Высокие затраты на оборудование и инструменты.

Современные технологии в токарной обработке

Современные технологии значительно расширяют возможности токарной обработки:

- Токарные станки с ЧПУ: Обеспечивают автоматизацию и повышение точности.

- Инструменты с покрытием: Увеличивают износостойкость и улучшают качество обработки.

- CAD/CAM системы: Позволяют проектировать детали и генерировать программы для станков с ЧПУ.

- Автоматизированные системы загрузки/выгрузки: Повышают производительность и снижают трудозатраты.

Как выбрать поставщика услуг токарной обработки

При выборе поставщика услуг токарной обработки следует учитывать следующие факторы:

- Опыт работы: Наличие опыта работы с вашими материалами и деталями.

- Оборудование: Наличие современных токарных станков с ЧПУ.

- Качество: Наличие системы контроля качества и сертификации.

- Сроки: Способность выполнять заказы в установленные сроки.

- Цена: Соотношение цены и качества.

- ООО Шаньдун Хунъюэ Технологии тяжелой промышленности: Компания, предоставляющая услуги токарной обработки, с современным оборудованием и опытом.

Практические советы по токарной обработке

- Перед началом работы тщательно изучите чертеж детали.

- Проверьте состояние станка и инструментов.

- Выполняйте пробную обработку для проверки режимов резания.

- Используйте смазочно-охлаждающие жидкости для улучшения качества обработки и продления срока службы инструментов.

- Регулярно проводите техническое обслуживание оборудования.

Заключение

Токарная обработка – это сложный, но важный процесс в производстве. Понимание основных принципов, типов станков, выбора инструментов и оптимизации режимов резания поможет вам достичь высоких результатов. Использование современных технологий и выбор надежного поставщика услуг, такого как ООО Шаньдун Хунъюэ Технологии тяжелой промышленности, станет залогом успешного выполнения ваших проектов. Надеемся, эта статья оказалась полезной для вас. Если у вас возникли вопросы, пожалуйста, свяжитесь с нами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптовые поставщики валов планетарных колес

- Превосходные ступенчатые валы

- Знаменитые рифленые штифты

- Крупнейшие покупатели оптовых ступенчатых валов

- штифт

- Производители штифтов для строительной техники

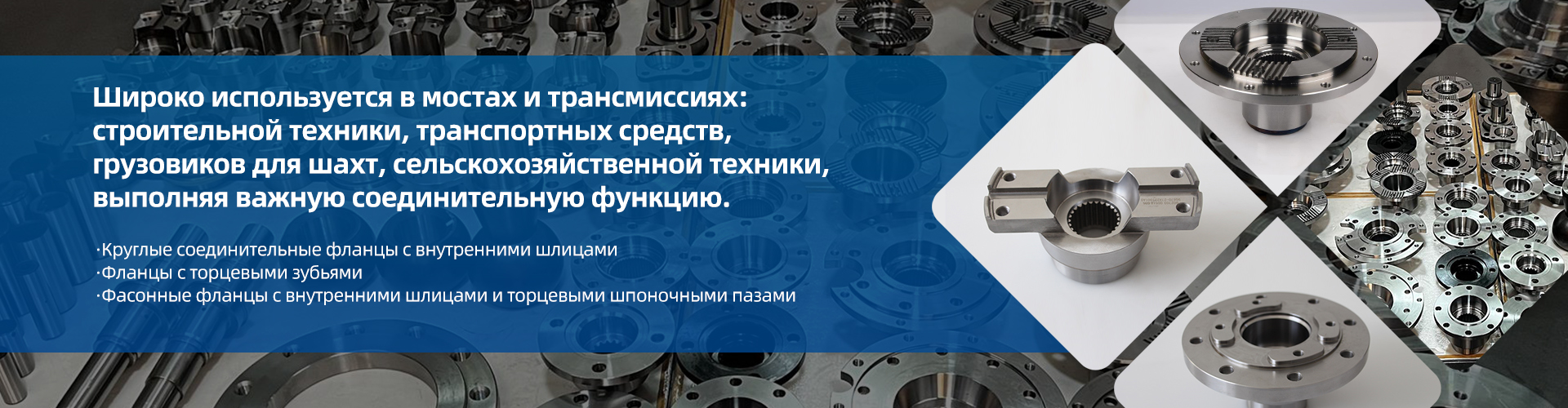

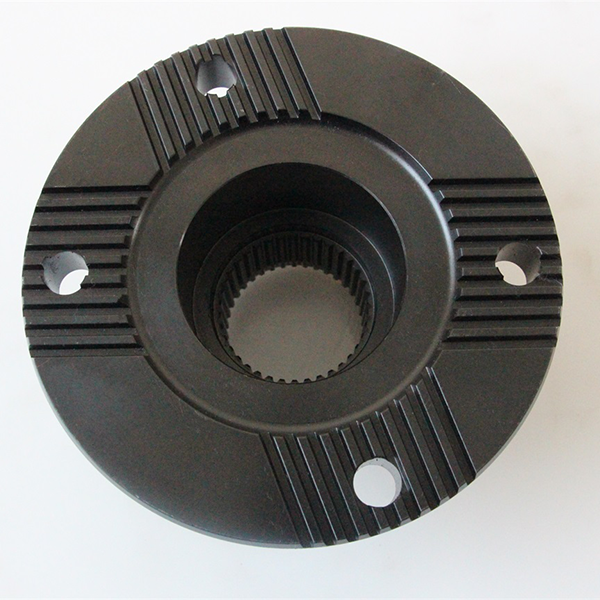

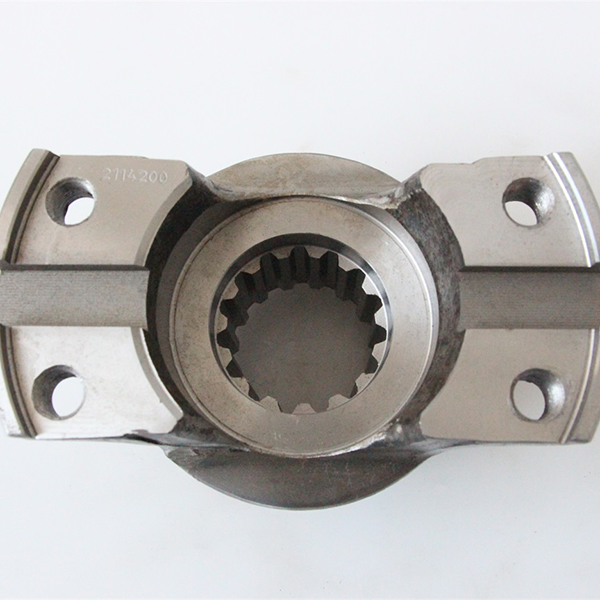

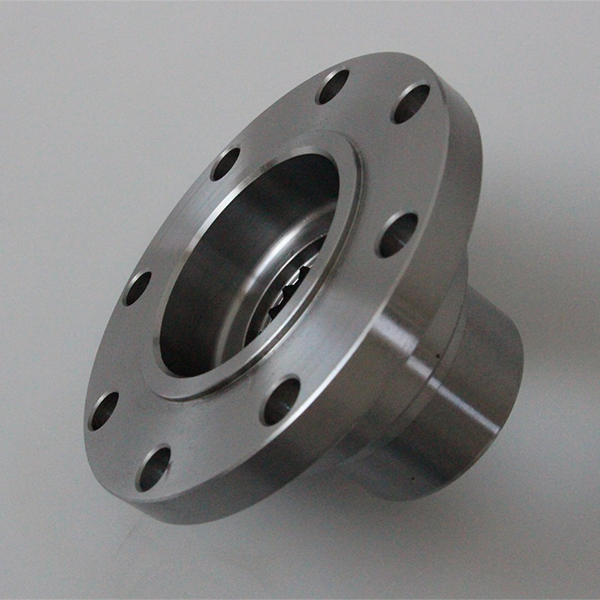

- Оптовые заводы фланцев для сельскохозяйственной техники

- Высококачественные многоступенчатые валы

- Оптовый завод заказных штифтов

- Оптовая верхние штифты