Завод по производству корпусов дифференциалов

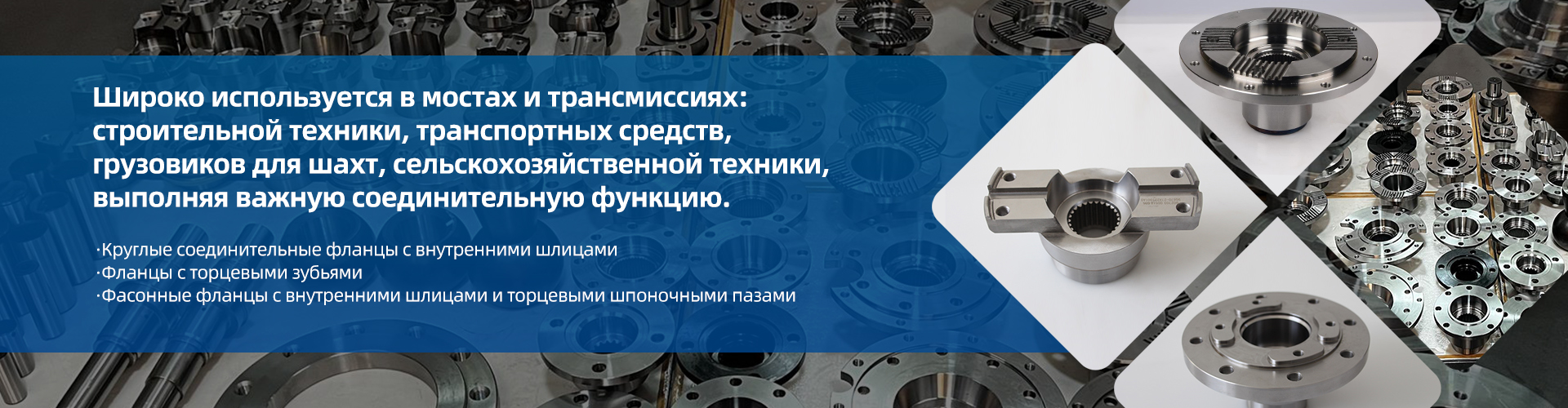

Производство корпусов дифференциалов – это сложная и высокотехнологичная отрасль машиностроения. От качества этих деталей напрямую зависит надежность и долговечность трансмиссии автомобилей, грузовиков, сельскохозяйственной техники и многих других механизмов. Давайте разберемся, что нужно знать о современном заводе по производству корпусов дифференциалов, какие технологии используются и какие перспективы ждут эту сферу.

Основные этапы производства корпусов дифференциалов

Процесс изготовления корпуса дифференциала состоит из нескольких ключевых этапов, каждый из которых требует высокой точности и контроля качества. Начиная с выбора материала и заканчивая финальной сборкой, все этапы взаимосвязаны и влияют на конечный результат. Я помню, как когда-то посещал один завод – там все было четко организовано, каждый рабочий знал свою задачу, и внимание к деталям было просто поразительным. Без этого просто не обойтись.

1. Выбор материалов

Как правило, корпусы дифференциалов изготавливают из высокопрочных сталей. Выбор конкретной марки стали зависит от предполагаемой нагрузки и условий эксплуатации. Часто используют специальные легированные стали, которые обладают повышенной коррозионной стойкостью и износостойкостью. Важную роль играет и качество материала – наличие дефектов, включений может существенно снизить прочность и долговечность корпуса. Один из распространенных вариантов – сталь 40Х, но встречаются и более современные сплавы. ООО Шаньдун Хунъюэ Технологии тяжелой промышленности ([https://www.hongyue-tech.ru/](https://www.hongyue-tech.ru/)) предлагает широкий спектр стальных сплавов для производства корпусов дифференциалов.

2. Обработка заготовок

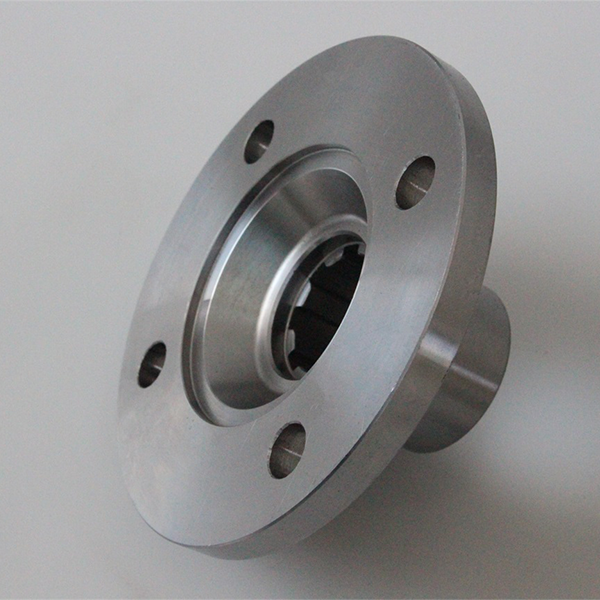

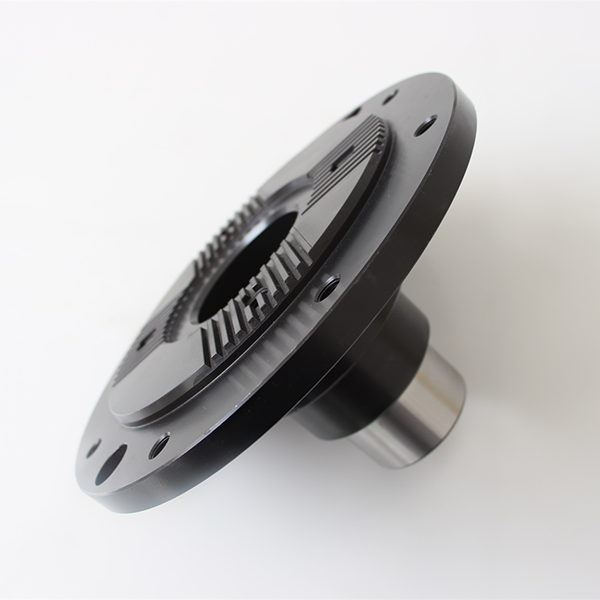

Заготовки, полученные из выбранной стали, подвергаются различным операциям обработки. Это может быть токарная обработка, фрезерование, сверление, шлифование. Современные заводы по производству корпусов дифференциалов активно используют числовое программное оборудование (ЧПУ), которое позволяет достигать высокой точности и повторяемости при обработке деталей. Мне кажется, ЧПУ – это огромный шаг вперед, по сравнению с ручной обработкой – оно значительно экономит время и снижает вероятность ошибок.

3. Термическая обработка

После обработки заготовок проводится термическая обработка, которая повышает прочность и твердость материала. Это может быть закалка, отпуск, нормализация. Выбор режима термической обработки зависит от марки стали и требуемых свойств детали. Это очень важный этап, от которого зависит, выдержит ли корпус дифференциала большие нагрузки. Опять же, здесь важен опыт и точное соблюдение технологии.

4. Сборка и контроль качества

На заключительном этапе корпуса дифференциала собираются из отдельных деталей, которые могут быть изготовлены на различных участках завода или закуплены у сторонних поставщиков. После сборки проводится тщательный контроль качества, который включает в себя визуальный осмотр, измерение размеров, проверку на герметичность и работоспособность. Современные заводы по производству корпусов дифференциалов оснащены современным измерительным оборудованием, таким как координатно-проецирующие станки (КПС), которые позволяют с высокой точностью контролировать размеры и форму деталей. Особенно важна проверка на соответствие стандартам и требованиям заказчика.

Технологии, используемые на современных заводах

Современные заводы по производству корпусов дифференциалов используют широкий спектр передовых технологий. Это не только станки с ЧПУ, но и современные системы автоматизации, системы контроля качества, системы управления производством. Автоматизация позволяет повысить производительность, снизить затраты и улучшить качество продукции. Например, часто используются роботизированные линии для выполнения операций сборки и покраски.

3D-моделирование и проектирование

В современном машиностроении 3D-моделирование и проектирование стали неотъемлемой частью производственного процесса. Это позволяет создавать сложные детали с высокой точностью и оптимизировать конструкцию корпуса дифференциала для достижения максимальной прочности и долговечности. Используются такие программные комплексы, как SolidWorks, AutoCAD, CATIA. Это позволяет не только создавать проекты, но и визуализировать процесс производства, что, безусловно, помогает выявлять потенциальные проблемы на ранних стадиях.

Автоматизированные системы контроля качества

Для обеспечения высокого качества продукции на заводе по производству корпусов дифференциалов используются автоматизированные системы контроля качества. Это могут быть системы визуального контроля, системы измерения размеров, системы проверки на герметичность. Эти системы позволяют выявлять дефекты на ранних стадиях производства и предотвращать попадание бракованной продукции к потребителю. Например, используются системы машинного зрения для автоматического обнаружения дефектов поверхности.

Перспективы развития отрасли

Отрасль производства корпусов дифференциалов постоянно развивается. С одной стороны, растут требования к качеству и надежности продукции. С другой стороны, появляются новые технологии, которые позволяют повысить производительность и снизить затраты. Например, сейчас активно развивается направление производства корпусов дифференциалов из композитных материалов, которые обладают высокой прочностью и легкостью. Это может существенно снизить вес автомобиля и повысить его топливную экономичность.

Также стоит отметить, что все больше внимания уделяется экологичности производства. Заводы стремятся к снижению выбросов вредных веществ и использованию энергоэффективных технологий. Например, используются современные системы очистки отходящих газов и замкнутые системы водоснабжения. ООО Шаньдун Хунъюэ Технологии тяжелой промышленности активно внедряет экологически чистые технологии на своих производственных мощностях.

В целом, перспективы у отрасли заводов по производству корпусов дифференциалов хорошие. Спрос на эти детали будет продолжать расти вместе с ростом автомобильного парка и развитием транспортной инфраструктуры. И, безусловно, дальнейшее развитие технологий, повышение качества и экологичности продукции будут играть важную роль в обеспечении конкурентоспособности на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущие фасонные штифты

- Оптовые поставщики многоступенчатых валов

- Поставщики обычных фланцев

- Китайский завод штифтов для ведущих осей

- Ведущие заводы по производству профилированных штифтов

- Дешевые круглые фланцы завод

- Производители фланцев OEM с внутренним шлицем

- Знаменитые штифты из сплава

- Дешевые поставщики внутренних шлицевых фланцев

- Оптовые заводы токарной обработки