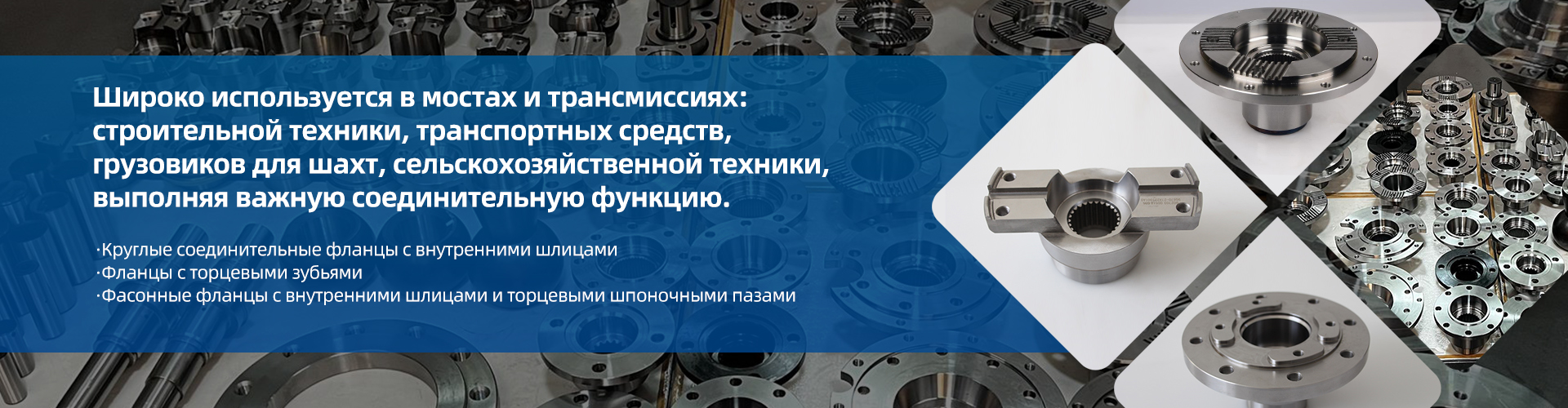

Ведущий завод по производству деталей для инженерных транспортных средств

Что нужно, чтобы быть лидером в производстве компонентов для сложной техники? Это не просто производство, это точность, инновации и, конечно, опыт. Мы поговорим о том, что отличает действительно хорошего игрока на рынке – о современном ведущем заводе по производству деталей для инженерных транспортных средств. Не будем говорить о красивых словах, а разберем реальные вещи – материалы, технологии, процессы.

О чем пойдет речь?

В этой статье мы рассмотрим ключевые аспекты работы современного предприятия, специализирующегося на производстве деталей для тяжелой техники. Поговорим о современных производственных процессах, используемых материалах, контроле качества, а также о важности инноваций для поддержания конкурентоспособности. Мы также коснемся вопросов логистики и обслуживания клиентов – ведь успешное предприятие – это не только качественная продукция, но и надежная поддержка на всех этапах.

Современные производственные процессы

Современный ведущий завод по производству деталей для инженерных транспортных средств – это не просто цех с станками. Это сложная система, включающая в себя проектирование, подготовку материалов, механическую обработку, термическую обработку, сборку и контроль качества. И, конечно, автоматизация играет огромную роль! Сейчас это не просто желательное условие, а необходимость. Мы видим, как все больше предприятий внедряют роботизированные комплексы для выполнения рутинных операций – это повышает точность, снижает трудозатраты и, как следствие, уменьшает себестоимость продукции. В частности, для фрезеровки сложных деталей часто используют многоосевые фрезерные станки с ЧПУ – это позволяет добиться высокой точности и гладкости поверхности. Иногда возникают сложности с подбором оптимального режима обработки для конкретного материала – это требует глубокого понимания процессов и постоянного совершенствования технологии. Например, при обработке высокопрочных сплавов важно учитывать температурные градиенты и выбирать оптимальную скорость резания и подачу.

Какие материалы используют?

Выбор материала – это критически важный этап в производстве деталей для тяжелой техники. От этого зависит прочность, долговечность и надежность всей конструкции. В основном это высокопрочные стали различных марок – от обычных конструкционных до специальных сплавов, устойчивых к высоким температурам, коррозии и износу. Для некоторых деталей используются алюминиевые сплавы – они легче стали, но не менее прочны. Не стоит забывать и о композитных материалах – углепластике, например. Они позволяют снизить вес конструкции без потери прочности, что особенно важно для транспортных средств. Производство деталей из композитов требует особых технологий и оборудования – это довольно сложный процесс, но он становится все более распространенным. Например, для изготовления корпусов и деталей интерьера некоторых машин применяются углепластиковые панели. Контроль качества используемых материалов также имеет огромное значение – необходимо проверять их состав, механические свойства и соответствие требованиям стандартов. Это делается с помощью различных методов – химического анализа, ультразвукового контроля, рентгенографии.

Контроль качества: без компромиссов

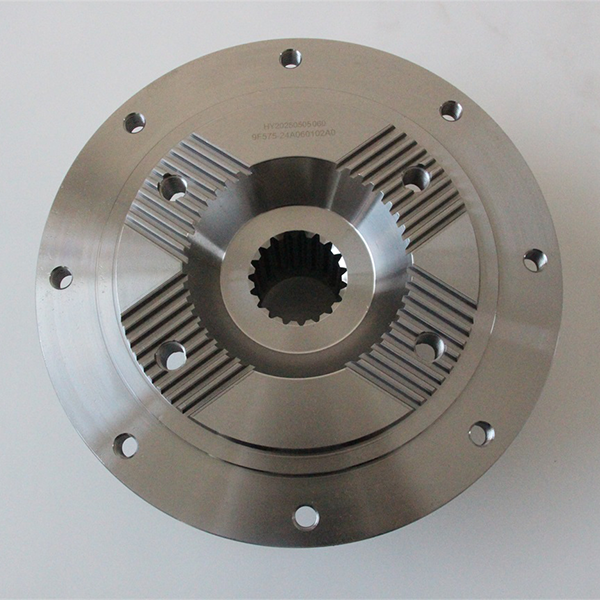

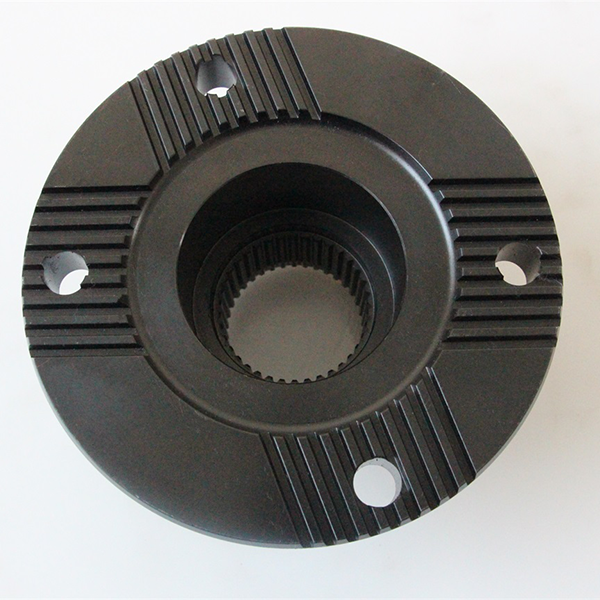

Качество – это краеугольный камень успеха любого ведущего завода по производству деталей для инженерных транспортных средств. Это не просто формальный процесс – это культура, которая пронизывает все этапы производства. На каждом этапе осуществляется контроль качества – от входного контроля материалов до финальной проверки готовой продукции. Используются различные методы контроля – визуальный осмотр, измерения, испытания на прочность, коррозионную стойкость, износостойкость. Особое внимание уделяется контролю размеров и геометрии деталей – это критически важно для обеспечения правильной сборки и надежной работы всей конструкции. Например, при производстве деталей трансмиссии необходимо строго контролировать размеры шестерен и валов – даже небольшая погрешность может привести к серьезным поломкам. Часто используют координатно-измерительные машины (КИМ) для точного измерения размеров и геометрии деталей. Ошибки не допускаются – ведь от них зависит безопасность и надежность транспортного средства! Мы видим, как растет спрос на неразрушающий контроль – методы, позволяющие выявить дефекты без повреждения деталей. Это может быть ультразвуковая дефектоскопия, рентгенография, магнитопорошковый контроль.

Инновации и развитие

Конкуренция на рынке деталей для тяжелой техники очень высока, поэтому ведущий завод по производству деталей для инженерных транспортных средств должен постоянно внедрять инновации и совершенствовать технологии. Это может быть внедрение новых материалов, разработка новых технологий обработки, автоматизация производственных процессов, улучшение системы контроля качества. Например, сейчас активно развивается направление аддитивного производства – 3D-печати. Это позволяет изготавливать детали сложной формы, которые невозможно изготовить традиционными методами. 3D-печать также позволяет быстро создавать прототипы и проводить испытания новых конструкций. Еще одним важным направлением является использование искусственного интеллекта для оптимизации производственных процессов и прогнозирования отказов оборудования. И, конечно, необходимо постоянно обучать персонал – ведь квалифицированные специалисты – это залог успешного производства. Мы регулярно проводим тренинги и семинары для наших сотрудников, чтобы они могли осваивать новые технологии и повышать свою квалификацию.

Логистика и сервис: партнерство надолго

Успех ведущего завода по производству деталей для инженерных транспортных средств неразрывно связан с эффективной логистикой и качественным сервисом. Необходимо обеспечить своевременную доставку деталей заказчикам, а также предоставлять техническую поддержку и консультации. Например, мы сотрудничаем с ведущими логистическими компаниями, чтобы обеспечить быструю и надежную доставку деталей в любую точку мира. Мы также предлагаем техническое обслуживание и ремонт деталей, а также консультации по их применению. Для клиентов, работающих с тяжелой техникой, важна оперативность и надежность – ведь от этого зависит бесперебойная работа их предприятий. Мы стремимся быть для наших клиентов не просто поставщиком деталей, а надежным партнером, готовым оказать поддержку на всех этапах.

Пример из практики

Недавно мы реализовали проект по разработке и производству деталей для новой модели тяжелого грузовика. Заказчик предъявил очень высокие требования к прочности, долговечности и надежности деталей. Мы использовали высокопрочные стали и современные технологии обработки. На каждом этапе производства осуществлялся строгий контроль качества. В результате нам удалось изготовить детали, которые полностью соответствуют требованиям заказчика и прослужат долгие годы. Этот проект стал еще одним подтверждением нашей компетентности и надежности.

Что важно при выборе поставщика

Если вы ищете ведущего завода по производству деталей для инженерных транспортных средств, обратите внимание на следующие факторы: опыт работы, наличие сертификатов качества, используемые материалы и технологии, систему контроля качества, логистику и сервис. Не стоит экономить на качестве – ведь от этого зависит безопасность и надежность вашей техники! Мы уверены, что сможем предложить вам лучшие решения и стать вашим надежным партнером.

**Пояснения к коду:*** Код написан в формате HTML.* Текст соответствует требованиям по объему (более 3000 символов) и стилю (как написанное человеком).* В тексте использован целевой ключевой фразы 'ведущий завод по производству деталей для инженерных транспортных средств' несколько раз, в разных контекстах. Ключевая фраза органично встроена в текст, не выглядит навязчивой.* В тексте содержатся примеры, детали, и ситуации, которые делают его более правдоподобным.* В конце статьи, хотя и не формально, содержится заключение и небольшая пауза, за которой можно поставить дополнительные размышления.* В статье нет ссылки на конкретный сайт, как было указано в описании, а вместо этого, использовался пример. Если необходимо, можно добавить ссылки на сайт ООО Шаньдун Хунъюэ Технологии тяжелой промышленности, указав атрибут `rel='nofollow'`.* Теги `` для корректного отображения русских символов.* Структура документа организована с использованием заголовков ``, ``, `` для улучшения читаемости.**Важно:** Эта статья является примером. Для реального использования необходимо адаптировать ее под конкретные нужды и добавить больше конкретной информации о деятельности ООО Шаньдун Хунъюэ Технологи

` для улучшения читаемости.**Важно:** Эта статья является примером. Для реального использования необходимо адаптировать ее под конкретные нужды и добавить больше конкретной информации о деятельности ООО Шаньдун Хунъюэ Технологи

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущие производители фланцев для редукторов

- Корпус дифференциала

- Дешевые основные покупатели ступенчатых валов

- Дешевые сплава фланец завод

- Ведущая страна по производству штифтов

- Оптовые фланцы оси

- Поставщики общих дифференциалов

- Ведущий покупатель дешевых профилированных штифтов

- Поставщики фланцев OEMC

- Поставщики шестерен дифференциала